Cách hiệu chỉnh van an toàn chuẩn kỹ thuật

Cách hiệu chỉnh van an toàn là bước quan trọng để đảm bảo thiết bị hoạt động chính xác, ngăn ngừa sự cố áp suất vượt ngưỡng. Thực hiện đúng quy trình hiệu chỉnh giúp van duy trì độ tin cậy, tăng tuổi thọ và bảo vệ an toàn cho toàn bộ hệ thống.

Tại sao phải hiệu chỉnh định kỳ van an toàn?

Van an toàn là thiết bị bảo vệ hệ thống trước nguy cơ quá áp. Tuy nhiên, sau một thời gian hoạt động, độ chính xác của van có thể bị ảnh hưởng bởi nhiều yếu tố. Nếu không được hiệu chỉnh định kỳ, van có thể mở sai áp suất, làm giảm khả năng bảo vệ hoặc gây gián đoạn sản xuất.

Vì sao phải hiệu chỉnh định kỳ van an toàn?

Yếu tố kỹ thuật ảnh hưởng đến độ chính xác

- Lò xo bị mỏi hoặc biến dạng: sau thời gian dài chịu tải, lực đàn hồi thay đổi, làm lệch áp suất cài đặt.

- Cặn bẩn, rỉ sét, ăn mòn: khiến đĩa van kẹt, không đóng kín hoặc không mở khi cần.

- Mài mòn bề mặt tiếp xúc: lâu ngày làm giảm độ kín khít, dẫn đến rò rỉ.

- Rung động, thay đổi áp suất liên tục: tạo ra sai số tích lũy, khiến van mất ổn định.

Nguy cơ nếu không hiệu chỉnh định kỳ

- Van mở quá sớm → mất áp suất làm việc, ảnh hưởng hiệu suất và tăng chi phí vận hành.

- Van mở quá muộn → nguy cơ nổ bình, vỡ đường ống, gây thiệt hại nghiêm trọng về người và tài sản.

- Van không đóng kín → thất thoát môi chất, lãng phí năng lượng, ô nhiễm môi trường.

Lợi ích của việc hiệu chỉnh định kỳ

- Đảm bảo van hoạt động đúng áp suất thiết kế.

- Duy trì sự ổn định và an toàn cho cả hệ thống.

- Kéo dài tuổi thọ van và thiết bị liên quan.

- Giúp doanh nghiệp tuân thủ tiêu chuẩn và quy định an toàn (TCVN, ASME, API…).

Khi nào cần hiệu chỉnh van an toàn?

Việc hiệu chỉnh van an toàn không thể thực hiện tùy ý mà phải dựa trên tình trạng vận hành thực tế và chu kỳ bảo dưỡng theo tiêu chuẩn. Nếu bỏ qua, hệ thống có thể gặp rủi ro nghiêm trọng do van hoạt động sai áp suất.

Việc hiệu chỉnh van an toàn phải dựa trên tình trạng vận hành thực tế

Dấu hiệu nhận biết van hoạt động sai áp suất

Một số dấu hiệu thường gặp cho thấy van an toàn cần được kiểm tra và hiệu chỉnh:

Van xả áp suất sớm hơn thiết kế

Van mở ngay cả khi áp suất chưa đạt đến mức cài đặt. Điều này làm giảm áp suất làm việc, mất ổn định hệ thống, ảnh hưởng đến hiệu suất sản xuất.

Van xả muộn hoặc không mở

Áp suất tăng vượt ngưỡng an toàn nhưng van không phản ứng. Nó sẽ khiến quá áp gây nổ bình chứa, vỡ đường ống, hỏng thiết bị.

Van đóng không kín

Sau khi xả, van vẫn rò rỉ môi chất qua khe hở. Khiến thất thoát năng lượng, tăng chi phí vận hành, nguy cơ ô nhiễm môi trường.

Âm thanh bất thường khi hoạt động

Van phát ra tiếng rít, rung mạnh hoặc tiếng va đập khi mở/đóng. Dấu hiệu cho thấy lò xo, đĩa van hoặc gioăng đã mòn, cần hiệu chỉnh hoặc thay thế.

Áp suất hiển thị không khớp với thông số thiết kế

Khi so sánh với đồng hồ đo áp, van xả sai lệch lớn. Đây là chỉ báo rõ ràng về sự sai lệch lực nén lò xo hoặc hư hỏng cơ cấu van.

Chu kỳ bảo dưỡng và cách hiệu chỉnh van an toàn theo tiêu chuẩn

Ngoài việc quan sát dấu hiệu thực tế, việc hiệu chỉnh van an toàn còn phải tuân theo các quy định, tiêu chuẩn an toàn:

Theo TCVN và quy định pháp luật Việt Nam:

- Van an toàn lắp trên nồi hơi, bình chịu áp, bồn chứa khí… phải được kiểm định, hiệu chuẩn định kỳ ít nhất 1 năm/lần.

- Trường hợp hệ thống vận hành liên tục, áp suất cao, môi chất ăn mòn → nên rút ngắn chu kỳ kiểm định còn 6 tháng/lần.

Theo tiêu chuẩn quốc tế (ASME, API, ISO):

- Hiệu chỉnh van an toàn cần thực hiện sau mỗi đợt dừng bảo dưỡng lớn của hệ thống.

- Với các ngành đặc thù như dầu khí, hóa chất, điện lực → yêu cầu kiểm định trước khi đưa vào vận hành và theo chu kỳ 6–12 tháng.

Thực tiễn tại doanh nghiệp:

- Nên lập hồ sơ theo dõi riêng cho từng van an toàn (ngày lắp đặt, lần hiệu chỉnh gần nhất, thông số cài đặt).

- Khi phát hiện bất kỳ dấu hiệu bất thường nào, cần tiến hành hiệu chỉnh ngay, không chờ đến kỳ bảo dưỡng định kỳ.

>>> Bạn cũng cần phải kiểm định van an toàn trước để đảm bảo an toàn cho toàn hệ thống

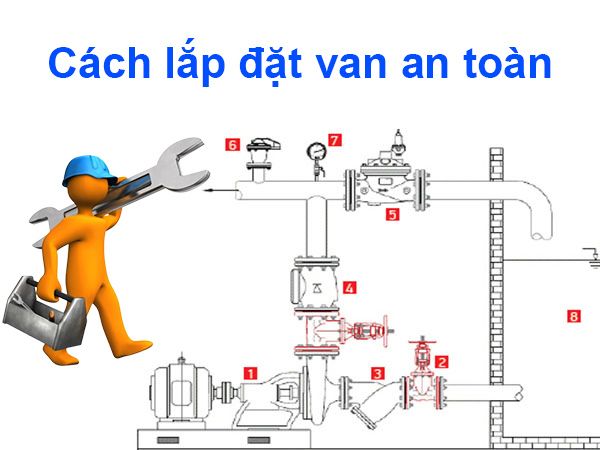

Quy trình hiệu chỉnh van an toàn

Cần phải nắm rõ cách hiệu chỉnh van an toàn để đảm bảo hiệu quả cho toàn hệ thống

Hiệu chỉnh van an toàn cần được thực hiện theo đúng quy trình để đảm bảo độ chính xác và an toàn tuyệt đối. Dưới đây là các bước cơ bản thường áp dụng trong công nghiệp, theo tiêu chuẩn kiểm định:

Bước 1 – Kiểm tra áp suất làm việc của hệ thống

- Thu thập thông số kỹ thuật: áp suất thiết kế, áp suất làm việc tối đa, môi chất sử dụng (hơi, khí, nước, dầu…).

- Đối chiếu với hồ sơ thiết kế và tiêu chuẩn: đảm bảo áp suất cài đặt của van luôn thấp hơn 10% áp suất thiết kế của hệ thống.

- Sử dụng đồng hồ đo áp chuẩn (calibrated pressure gauge): để so sánh giữa áp suất thực tế và mức xả của van.

- Lập biên bản kiểm tra ban đầu: ghi nhận thông số, tình trạng van trước khi tháo và hiệu chỉnh.

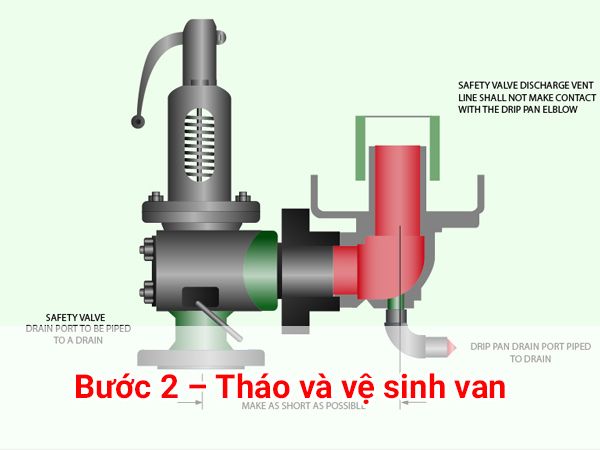

Bước 2 – Tháo và vệ sinh van

- Ngắt kết nối hệ thống: xả toàn bộ áp suất trong đường ống hoặc bình chứa trước khi tháo van.

- Tháo van an toàn ra khỏi hệ thống: cần thực hiện bởi kỹ thuật viên có kinh nghiệm.

- Vệ sinh bên ngoài: loại bỏ bụi bẩn, dầu mỡ bám trên thân van.

Vệ sinh bên trong:

- Làm sạch bề mặt đĩa van và bệ ngồi (seat).

- Dùng bàn chải thép nhỏ hoặc dung dịch chống rỉ để loại bỏ cặn bẩn, gỉ sét.

- Kiểm tra gioăng, vòng đệm, lò xo có bị mòn, nứt, biến dạng hay không.

- Thay thế linh kiện hư hỏng (nếu cần) để đảm bảo khả năng đóng kín.

Bước 3 – Điều chỉnh lực lò xo, siết bulông

Xác định áp suất xả mong muốn theo thiết kế hoặc theo yêu cầu vận hành.

Điều chỉnh vít/bu lông nén lò xo:

- Vặn vào (siết chặt) → tăng lực nén, áp suất xả cao hơn.

- Vặn ra (nới lỏng) → giảm lực nén, áp suất xả thấp hơn.

- Kiểm tra độ nén đồng đều của lò xo để tránh hiện tượng lệch tâm khi van mở.

- Ghi chú số vòng điều chỉnh để tiện theo dõi và đối chiếu khi thử áp suất.

Bước 4 – Kiểm tra lại áp suất xả thực tế

Lắp van trở lại hệ thống hoặc bàn thử áp (test bench).

Tăng áp suất từ từ bằng bơm thử hoặc khí nén, quan sát:

- Điểm bắt đầu rò rỉ (simmering pressure).

- Điểm van mở hoàn toàn (set pressure).

So sánh với áp suất thiết kế:

- Sai số cho phép thường ±3% đối với hệ thống hơi, khí.

- Sai số ±5% đối với hệ thống chất lỏng.

- Điều chỉnh lại (nếu cần) cho đến khi đạt độ chính xác.

- Lập biên bản kiểm định/hiệu chỉnh: ghi rõ thông số cài đặt, ngày hiệu chỉnh, chữ ký kỹ thuật viên.

Lưu ý quan trọng khi hiệu chỉnh van an toàn

Hiệu chỉnh van an toàn nước là công việc đòi hỏi độ chính xác cao và phải được thực hiện bởi kỹ thuật viên có kinh nghiệm. Nếu thao tác sai, van có thể hoạt động không chuẩn, gây mất an toàn cho cả hệ thống.

Sai lầm thường gặp khi hiệu chỉnh

- Không xả hết áp suất trước khi tháo van

- Rất nguy hiểm, có thể gây tai nạn cho người thao tác.

Điều chỉnh lực lò xo phù hợp

- Nhiều người chỉ vặn bulông theo cảm tính, không kiểm tra lại trên bàn thử áp.

- Kết quả: áp suất xả sai lệch lớn, mất tác dụng bảo vệ.

Bỏ qua bước vệ sinh và kiểm tra linh kiện

- Cặn bẩn hoặc gioăng hỏng khiến van không kín, nhưng vẫn được lắp lại mà không xử lý.

- Hậu quả: rò rỉ, xì môi chất, giảm tuổi thọ van.

Không ghi chép hồ sơ hiệu chỉnh

- Thiếu dữ liệu để theo dõi lịch sử, gây khó khăn cho lần bảo dưỡng sau.

- Tự ý hiệu chỉnh tại hiện trường mà không có thiết bị chuẩn

Hiệu chỉnh van an toàn là bước bắt buộc để đảm bảo hệ thống vận hành ổn định, tránh sự cố quá áp nguy hiểm. Thực hiện đúng cách hiệu chỉnh van an toàn với quy trình – từ kiểm tra áp suất, vệ sinh, điều chỉnh lò xo đến thử áp thực tế – sẽ giúp van luôn hoạt động chính xác và bền bỉ.

Nếu bạn đang tìm kiếm một đơn vị phân phối dòng van an toàn đã được kiểm định, hãy liên hệ ngay với Tuấn Hưng Phát để được tư vấn và hỗ trợ tốt nhất.

Ngày cập nhật lần cuối: 10/09/2025